电动执行器国标:JB/T 8219—2016 工业过程控制系统用普通型及智能型电动执行机构 (电动执行器国标)

目 录

前言

1 范 围 1

2 规范性引用文件 1

3 术语和定义 1

4 产品分类与基本参数 2

4.1 产品分类 2

4.2 基本参数 2

5 智能型执行机构的基本功能 3

5.1 显示功能 3

5.2 参数设置功能 3

5.3 现场组态功能 3

5.4 故障自诊断和报警功能 4

5.5 通信功能 4

5.6 其他功能 4

6 要 求 4

6.1 基本性能要求 4

6.2 影响量影响的性能要求 6

6.3 外 观 8

6.4 外壳防护等级 8

6.5 防爆性能 8

7 试验方法 8

7.1 试验条件 8

7.2 试验的一般规定 9

7.3 基本误差 9

7.4 位置输出信号基本偏差 9

7.5 回差 10

7.6 死 区 10

7.7 时 滞 10

7.8 额定行程时间误差 10

7.9 起动特性 11

7.10 行程控制机构重复性误差 11

7.11 绝缘电阻 11

7.12 绝缘强度 11

7.13 温 升 11

7.14 长期运行稳定性 11

7.15 最大与最小控制转矩和推力重复性误差 11

7.16 手动- 电动切换机构 12

7.17 智能型的基本功能 12

7.18 噪 声 13

7.19 无级(变频)调速 13

7.20 环境温度影响 13

7.21 湿热影响 14

7.22 电源电压影响 14

7.23 机械振动影响 14

7.24 运输环境影响 15

7.25 射频电磁场辐射抗扰度 15

7.26 电快速瞬变脉冲群抗扰度 15

7.27 浪涌(冲击)抗扰度 5

7.28 静电放电抗扰度 15

7.29 工频磁场抗扰度 15

7.30 外 观 16

7.31 外壳防护等级 16

7.32 防爆性能 16

8 检验规则 16

8.1 出厂检验 16

8.2 型式检验 16

9 标志、包装和贮存 17

9.1 标 志 17

9.2 包 装 18

9.3 贮 存 18

表1基本性能的技术指标 4

表2 影响量的技术指标 6

表3 检验项目 16

前 言

本标准按GB/T1.1—2009 给出的规则起草。

本标准代替 JB/T8219—1999 《工业过程测量和控制系统用电动执行机构》,与JB/T 8219—1999相比主要技术变化如下:

——更改了标准名称;

——更新了规范性引用文件(见第2章);

——产品分类中,将原标准中按执行机构输入输出之间的关系分类,修改为按执行机构控制方式分 类,分成开关型执行机构、调节型执行机构(见4.1.2);增加了按电动机驱动模式分类的方法(见4.1.4);刑除了“阻尼特性、间隙、惰走量”指标(见1999年版的4.2);

——将原标准的3.7“比例式执行机构输入信号”修改为调节型执行机构的优选输入信号和开关型执行机构的优选输入信号(见4.2.5);

——增加了智能型执行机构的基本功能的内容(见第5章);

——准确度等级由原标准的“1级、2.5级、5级”修改为“0.5级、1.0级、1.5级、2.5级”(见表1);原表1中的“比例式电动执行机构”“积分式电动执行机构”修改为“调节型执行机构”“开关型执行机构”;

——要求中增加了“最大与最小控制转矩和推力重复性误差”“智能型的基本功能”“射频电磁场辐 射抗扰度”“电快速瞬变脉冲群抗扰度”“浪涌(冲击)抗扰度”“静电放电抗扰度”“工频磁场抗扰度”等要求(见6.1.13、6.1.15、6.2.6、6.2.7、6.2.8、6.2.9、6.2.10);

——修改或增加了部分试验方法,如温升(见7.13)、环境温度影响(见7.20)、电源电压影响(见7.22)等。

本标准由中国机械工业联合会提出。

本标准由全国工业过程测量控制和自动化标准化技术委员会 (SAC/TC124) 归口。

本标准起草单位:上海工业自动化仪表研究院、苏州博睿测控设备有限公司、温州瑞基测控设备有限公司、北京奥特美自控设备有限公司、常州电站辅机总厂、杭州瑞裕电子执行器制造有限公司、天津津伯仪表技术有限公司、武汉华易科技有限公司、扬州爱博德自控设备制造有限公司。

本标准主要起草人:郑勇、张建伟、李明华、李伟华、郭爱华、陈建国、陈俊、葛润平、李立敏、

彭琪琳、徐震。

本标准所代替标准的历次版本发布情况为:

——JB/T 8219— 1995 、JB/T 8219— 1999。

工业过程控制系统用普通型及智能型 电动执行机构

1 范围

本标准规定了工业过程控制系统用普通型及智能型电动执行机构(以下简称执行机构)的产品分类、要求、试验方法、检验规则、标志、包装和贮存。

本标准适用于以电动机驱动的角行程、直行程、多转等各类执行机构。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。 凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 3836.1 爆炸性环境 第1部分:设备 通用要求

GB 3836.2 爆炸性环境 第2部分:由隔爆外壳“d” 保护的设备

GB 4208—2008 外壳防护等级 (IP 代码)

GB/T 13384 机电产品包装通用技术条件

GB/T17626.2 电磁兼容 试验和测量技术 静电放电抗扰度试验

GB/T17626.3 电磁兼容 试验和测量技术 射频电磁场辐射抗扰度试验

GB/T17626.4 电磁兼容 试验和测量技术 电快速瞬变脉冲群抗扰度试验

GB/T17626.5 电磁兼容 试验和测量技术 浪涌(冲击)抗扰度试验

GB/T 17626.8 电磁兼容 试验和测量技术 工频磁场抗扰度试验

GB/T18271.1—2000 过程测量和控制装置 通用性能评定方法和程序 第1部分:总则

GB/T 25480 仪器仪表运输、贮存基本环境条件及试验方法

GB/T 26815—2011 工业自动化仪表术语 执行器术语

3 术语和定义

GB/T 26815—2011界定的以及下列术语和定义适用于本文件。

3.1

最大控制转矩 maximum control torque

执行机构运行过程中所能控制的最大转矩。

3.2

最小控制转矩 minimum control torque

执行机构运行过程中所能控制的最小转矩。

3.3

最大控制推力 maximum control thrust

执行机构运行过程中所能控制的最大推力。

3.4

最小控制推力 minimum control thrust

执行机构运行过程中所能控制的最小推力。

4 产品分类与基本参数

4.1 产品分类

4.1.1 按输出位移的型式分类

按执行机构输出位移的型式分为:

—角行程;

——直行程;

——多转。

4.1.2 按控制方式分类

按执行机构控制方式分为:

——开关型;

——调节型。

4.1.3 按工作环境分类

按执行机构工作环境分为:

——常规型;

——防爆型。

注:根据需要可采用其他型式。

4.1.4 按电动机驱动模式分类

按电动机驱动模式分为:

——机械式有触点;

—— 电子式无触点。

4.2 基本参数

4.2.1 工作环境条件

执行机构应能在下列条件下正常工作:

——环境温度: -10℃~55℃,或-20℃~60℃,或-30℃~70℃;

——相对湿度:不大于95%;

——大气压力:86 kPa~106 kPa。

注:特殊环境中使用的执行机构,其工作环境条件由用户与制造商协商确定。

4.2.2 动力条件

执行机构采用下列电源工作:

交流:单相(2202322 )V; 三相(380±38)V; 频率(50±0.5)Hz; 谐波含量小于5%。

直流:(24±2.4)V;(48±4.8)V; 纹波峰值小于电源电压的5%。 注:特殊动力条件由用户与制造商协商确定。

4.2.3 额定负载

执行机构额定负载优先选自下列数系:

—— 角行程[单位为牛米 (N ·m)]:6,16,40,100,250,600,1000,1600,2500,4000,

6000,10000,16000,… ;

——直行程[单位为牛(N)]:250,400,600,1000,1600,2500,4000,6000,10000,16000,

25000,40000,60000,… ;

—— 多转[单位为牛米 (N ·m)]:16,40,100,160,250,400,600,1000,1600,2500,…。

注:允许制造商根据实际情况选用别的数系。

4.2.4 额定行程

执行机构额定行程值优先选自下列数系:

— 角行程[单位为度(°)]:50,70,90,120,270, … ;

——直行程[单位为毫米 (mm)]:10,16,25,40,60,100,160,250,400,600,1000,… ;

—— 多转[单位为转 (r)]:5,7,10,15,20,40,80,120,…。

注:允许制造商根据实际情况选用别的数系。

4.2.5 输入信号

4.2.5.1 调节型执行机构优先选用下列输入信号:

DC4 mA~20 mA。

注:可根据用户需要选用其他输入信号。

4.2.5.2 开关型执行机构优先选用下列输入信号:

无源触点、 DC24V、AC220V。

注:可根据用户需要选用其他输入信号。

4.2.6 接通次数

执行机构的工作制为可逆断续工作制,当接通持续率为20%~80%时,每小时接通次数取自下列数系:100,320,630,1200,1800。

注1:接通持续率为执行机构的电动机电源接通时间与电动机电源断开周期之比,以百分数表示。

注2:执行机构的工作制、接通持续率、每小时接通次数,可按用户需要做另外规定。

5 智能型执行机构的基本功能

5.1 显示功能

智能型执行机构可通过人机界面,以中文方式(或根据用户要求采用其他方式)显示工作参数、运行状态信息、信号查询、故障报警等。

5.2 参数设置功能

智能型执行机构可通过人机界面对行程、转矩等工作参数进行设定,对4mA~20mA 电流输入信号进行标定,对4mA~20mA 电流输出信号进行调整。

5.3 现场组态功能

智能型执行机构至少具备以下现场组态功能:

——现场可设置运行状态输出的开关触点模式;

——现场可设置远程和就地控制时的控制模式。

5.4 故障自诊断和报警功能

智能型执行机构可自行诊断运行过程中出现的异常情况(电动机过热、电源断相、阀门卡滞等)且能就地自动显示故障信息和远程输出报警。

5.5 通信功能

智能型执行机构可选配数字通信接口以实现现场总线通信控制。所采用的现场总线协议产品应送相 应的权威检测机构进行测试,确认是否符合相应的现场总线标准。

5.6 其他功能

智能型执行机构还可具备以下功能:

具有不少于4路开关触点输出(其中不少于2路电源断电后其状态不改变的开关触点输出),

—— 电源相序自适应功能;

——位置传感器优先选用不需电池支持的非接触式绝对编码器;

——转矩传感器可连续测量执行机构的输出转矩(推力);

——高精度控制和需多级变速控制的场合优先选用具有无级(变频)调速功能的执行机构。

6 要求

6.1 基本性能要求

执行机构的基本性能应符合表1的规定。

| 表1 基本性能的技术指标 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 条款号 | 项 目 | 技术指标 | |||||||||

| 名称 | 单 位 | 调节型执行机构 | 开关型执行机构 | ||||||||

| 0.5级 | 1.0级 | 1.5级 | 2.5级 | 0.5级 | 1.0级 | 1.5级 | 2.5级 | 备注 | |||

| 6.1.1 | 基本误差 | % | 不超出 ±0.5 | 不超出 ±1.0 | 不超出 ±1.5 | 不超出 ±2.5 | 开关型执行机 构若不带位置输出信号无此要求 | ||||

| 6.1.2 | 位置输出信号基本偏差 | % | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 | |

| 6.1.3 | 回差 | % | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 | |

| 6.1.4 | 死区(输入量程的百 | % | ≤0.5 | ≤1 | ≤1.5 | ≤2.5 | |||||

| 6.1.5 | 时滞 | S | ≤1 | ||||||||

| 6.1.6 | 额定行程时间误差(额定行程时间的百分数) | % | 不超出±20 | 不超出±20 | |||||||

| 6.1.7 | 起动特性(电源电压降低到负极限值时) | 正常起动 | |||||||||

| 6.1.8 | 行程控制机构重复性误差 | 多转不超出±5°, 角行程不超出±1°, 直行程不超出±1% | 仅适用无位 置反馈的开关型执行机构 | ||||||||

| 6.1.9 | 绝缘电阻 | MQ | |||||||||

| 6.1.9.1 | 输入端子与机壳间 | ≥20 | ≥50 | ||||||||

| 6.1.9.2 | 输入端子与电源端子间 | ≥50 | ≥50 | ||||||||

| 6.1.9.3 | 电源端子与机壳间 | ≥50 | ≥50 | ||||||||

| 6.1.10 | 绝缘强度 | 试验电压与频率 | 试验电压与频率 | 电子式无触 点驱动的执行 机构的电源端 子与机壳间的 试验电压按制造厂家的要求 | |||||||

| 6.1.10.1 | 输入端子与机壳间 | 500 V,50 Hz | 1500V,50 Hz | ||||||||

| 6.1.10.2 | 输入端子与电源端子间 | 1500 V,50 Hz | 1500 V,50 Hz | ||||||||

| 6.1.10.3 | 电源端子与机壳间:(试验中不出现击穿与飞弧) | ||||||||||

——公称电压 <60V | 500 V,50 Hz | 500 V,50 Hz | |||||||||

| ——公称电压 60V~<130V | 1000V,50 Hz | 1000 V,50 Hz | |||||||||

| ——公称电压 130V~<250V | 1500 V,50 Hz | 1500 V,50 Hz | |||||||||

| ——公称电压 250V~<660V | 2000 V,50 Hz | 2000V,50 Hz | |||||||||

| 6.1.11 | 温升 | ℃ | ≤60 | ≤60 | |||||||

| 6.1.12 | 长期运行稳定性(经48h运行后) | ||||||||||

| 基本误差 | 仍应符合6.1.1的规定 | ||||||||||

| 位置输出信号基本偏差 | 仍应符合6.1.2的规定 | 仍应符合6.1.2的规定 | |||||||||

| 回差 | 仍应符合6.1.3的规定 | 仍应符合6.1.3的规定 | |||||||||

| 死区 | 仍应符合6.1.4的规定 | ||||||||||

| 起动特性 | 仍应符合6.1.7的规定 | 仍应符合6.1.7的规定 | |||||||||

| 6.1.13 | 最大与最小控制转矩和推力重复性误差 | % | 不超出±10 | ||||||||

| 6.1.14 | 手动-电动切换机构 | 手动-电动切换方便可靠,电动时手轮不得转动 | |||||||||

| 6.1.15 | 智能型的基本功能: | 仅适用于智能型执行机构 | |||||||||

| a)显示功能 | 正常 | ||||||||||

| b)参数设置功能 | 正常 | ||||||||||

| c)现场组态功能 | |||||||||||

| 1)运行状态输出的开关触点 | 正常 | ||||||||||

| 2)远程与就地开关控制功能 | 正常 | ||||||||||

| d)故障自诊断与报警功能 : | |||||||||||

| 1)电动机过热报警 | 正常 | ||||||||||

| 2)电源断相报警 | 正常 | ||||||||||

| e)电源相序自适应功能 | 正常 | ||||||||||

| f)输出转矩(推力)连续测量功能 | 正常 | ||||||||||

| 6.1.16 | 噪声(空载) | ≤75 dB(A) | |||||||||

| 6.1.17 | 无级(变频)调速 | 空载时执行机构的转速可从额定转速连续降至接近于零;带 85%的额定负载时,执行机构的转速可至少降至额定转速的十分之一,其转速误差不超出±10% | 仅适用于无 级变频调速执行机构 | ||||||||

6.2 影响量影响的性能要求

在影响量的影响下,执行机构的性能仍应符合表2的规定。

| 表2 影响量的技术指标 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 条 款 号 | 项 目 | 技术指标 | ||||||||

| 名称 | 单 位 | 调节型执行机构 | 开关型执行机构 | |||||||

| 0.5级 | 1.0级 | 1.5级 | 2.5级 | 0.5级 | 1.0级 | 1.5级 | 2.5级 | |||

| 6.2.1 | 环境温度影响(每变化10℃时): | |||||||||

| ——输出低端值变化 | % | ≤0.75 | ≤1 | ≤1.5 | ≤2.5 | ≤0.75 | ≤1 | ≤1.5 | ≤2.5 | |

| ——输出高端值变化 | ≤0.75 | ≤1 | ≤1.5 | ≤2.5 | ≤0.75 | ≤1 | ≤1.5 | ≤2.5 | ||

| 6.2.2 | 湿热影响(温度40℃±2℃和相对湿度91%~95%,经48h试验后的绝缘电阻): | MQ | ||||||||

| ——输入端子与机壳间 | ≥2 | ≥2 | ||||||||

| ——输入端子与电源端子间 | ≥2 | ≥2 | ||||||||

| —— 电源端子与机壳间 | ≥2 | ≥2 | ||||||||

| 6.2.3 | 电源电压影响(电源电压从公称值分别变化到正、负极限时): | % | ||||||||

| — — 输出低端值变化 | ≤0.75 | ≤1 | ≤1.5 | ≤2.5 | ≤0.75 | ≤1 | ≤1.5 | ≤2.5 | ||

| — — 输出高端值变化 | ≤0.75 | ≤1 | ≤1.5 | ≤2.5 | ≤0.75 | ≤1 | ≤1.5 | ≤2.5 | ||

| 6.2.4 | 机械振动影响: | 输出低端值和高端值变化: | 输出低端值和高端值变化: | |||||||

| — — 振动频率:10Hz~150Hz | ≤1 | ≤1.5 | ≤2.5 | ≤3.5 | ≤1 | ≤1.5 | ≤2.5 | ≤3.5 | ||

| ——位移幅值:0.15 mm | 试验后:紧固件不松动、无机械损坏 | |||||||||

| — — 加速度幅值:20m/s² | 试验后:紧固件不松动、无机械损坏 | |||||||||

| 6.2.5 | 运输环境影响: — — 温度: 高温:55℃ 低温: -40℃ — — 冲 击 加速度:100m/s²±10m/s² 脉冲重复频率:60次/min~100次/min 冲击次数:1000次±100次 — — 自由跌落高度100mm | 试验后在允许调整零位情况下,仍应符合6.1.1~6.1.4、6.1.7、6.3的规定 | 试验后在允许调整零位情况下,仍应符合6.1.2、6.1.3、6.1.7、6.3的规定 | |||||||

| 6.2.6 | 射频电磁场辐射抗扰度: 频率为80 MHz~1000 MHz,距离 为 3 m , 场 强 3 V / m , A M1kHz,80%调制。执行机构位于全行程的50%时,输出变化值 | % | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 |

| 6.2.7 | 电快速瞬变脉冲群抗扰度: 在电源端施加正负1kV,信号输 入端施加500V试验电压,执行机 构位于全行程的50%时,输出变化值 | % | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 |

| 6.2.8 | 浪涌(冲击)抗扰度: 在电源端施加正负1kV电压,执 行机构位于全行程的50%时,输出变化值 | % | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 |

| 6.2.9 | 静电放电抗扰度: 接触放电正负4kV,空气放电正负8kV。执行机构位于全行程的50%时,输出变化值 | % | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 |

| 6.2.10 | 工频磁场抗扰度: 磁场强度:400A/m 试验方向:X/Y/Z 执行机构位于全行程的50%时,输出变化值 | % | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 | ≤0.5 | ≤1.0 | ≤1.5 | ≤2.5 |

| 注:6.2.6~6.2.10仅适用于智能型执行机构。 | ||||||||||

6.3 外观

执行机构的金属表面涂、镀层应光洁、完好,不得有剥落、碰伤及斑痕等缺陷,紧固件不得松动,可动部件应灵活可靠。具有显示功能的执行机构的显示画面目测清晰,无损伤漏液、缺失字符、乱码。

6.4 外壳防护等级

智能型执行机构的外壳防护等级不低于GB4208—2008 规定的IP67,普通型执行机构不低于IP65。

6.5 防爆性能

隔爆型执行机构的类别、级别和温度组别符合GB 3836.1和 GB 3836.2的规定。其生产和认证按国家相关规定执行。

7 试验方法

7.1 试验条件

7.1.1 环境条件

7.1.1.1 参比大气条件

执行机构的参比性能应在下述大气条件下进行试验:

——环境温度:20℃±2℃;

——相对湿度:60%~70%;

——大气压力:86kPa~106 kPa。

7.1.1.2 一般大气条件

无需在参比大气条件下进行试验时,推荐在下述大气条件下进行试验:

——环境温度:15℃~35℃;

——相对湿度:45%~75%;

——大气压力:86 kPa~106 kPa。

7.1.1.3 其他环境条件

除地球磁场外,其他外界磁场和机械振动应小到可忽略不计。

7.1.2 动力条件

7.1.2.1 公称值

按照4.2.2的规定。

7.1.2.2 允差

试验条件的允差如下:

额定电压: 土1%;

额定频率:±1%;

——谐波含量:小于5%。

7.2 试验的一般规定

7.2.1 试验时被测产品应处于正常安装位置,允许接通电源后预热1h, 使被测产品内部温度达到稳定。

7.2.2 被测产品的零位在进行试验前允许调整,除非另有规定,在试验过程中不得进行调整。

7.2.3 除非另有规定,被测产品及有关测试设备均应在参比工作条件下使之稳定,然后进行测量,并 观察和记录所有可能影响测量结果的工作条件。

7.2.4 试验用的标准仪器的准确度应在试验报告中说明,其基本误差限应小于或等于被测产品基本误 差限的1/3,其量程范围应与被测值的范围相适应。

7.2.5 试验时,电流输入信号应缓慢地增大或减小,并在同一方向逼近并达到试验点,保证不产生过 冲,并规定信号增大时的行程方向为正行程,信号减小时的行程方向为反行程。

7.2.6 除非另有规定,试验时执行机构的输出轴(杆)应加有额定负载,并规定负载在其作用方向与 输出轴(杆)的运动方向一致时为正向负载;反之为反向负载。

7.2.7 除非另有规定,试验测量点应为输入量程的0%、25%、50%、75%、100%五个点,每个试验点 应在输入信号增大和减小的方向上各测量三次。出厂检验允许每个试验点测量一次。

7.2.8 除非另有规定,影响量试验只能在所涉及的工作条件规定范围内变化,其他工作条件均应在参 比条件下保持恒定。

7.2.9 由于条件限制不可能在参比大气条件下进行影响量试验时,可在一般试验的大气条件下进行试验。

7.2.10 除非另有规定,试验时被测产品的额定行程范围规定为:多转为10圈;角行程为90°;直行 程为16 mm。

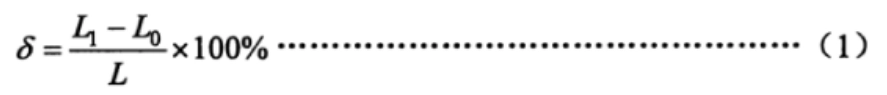

7.3 基本误差

缓慢地增大或减小输入信号,并在正、反行程方向,记录输入信号值和输出轴(杆)的行程值,按公式(1)计算基本误差。

式中:

- δ:基本误差,%;

- L1: 输 出轴(杆)的行程值,单位为度(°)、毫米 (mm) 或转 (r);

- Lo :输 出轴(杆)行程的理论值,单位为度( · )、毫米 (mm) 或转 (r);

- L :输 出轴(杆)全行程的额定行程值,单位为度(°)、毫米 (mm) 或转 (r)

确认每个测量点上每次测量值的基本误差是否超过6.1.1的规定。

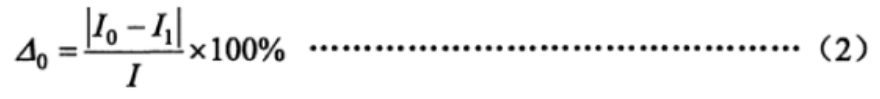

7.4 位置输出信号基本偏差

将执行机构的位置输出信号外接250Ω负载阻抗,并将其运行至“全关”位置,调整位置输出信号为 4mA; 运行执行机构至“全开”位置,将位置输出信号调整为20mA, 然后运行执行机构,在正、反行程方向分别记录各点的位置输出信号值,并按公式(2)计算基本偏差。

式中:

- △0:位置输出信号基本偏差,%;

- Io:位置输出信号的理论值,单位为毫安 (mA);

- I1:位置输出信号的实测值,单位为毫安 (mA);

- I:位置输出信号范围,单位为毫安 (mA)(4 mA~20 mA时 ,I=16mA;0mA~20 mA 时,I=20mA)。

确认每个测量点上每次测量值的基本偏差是否超过6.1.2的规定。

7.5 回差

执行机构的回差由7.3、7.4测得的各试验点的正、反行程基本误差之间最大代数差的绝对值来确定。

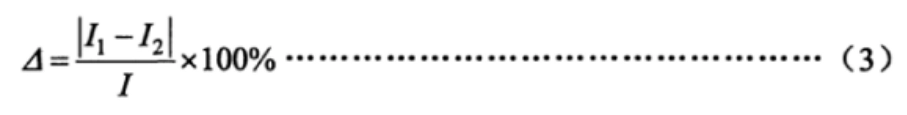

7.6 死区

调节型执行机构的死区应在额定行程的25%、50%、75%三点上测量。

测量步骤如下:

缓慢改变(增大或减小)输入信号,直到输出轴(杆)有一个可觉察的行程变化,记录此时的输入信号值I(mA);

——然后在相反方向上缓慢改变(减小或增大)输入信号,直到输出轴(杆)有一个可觉察的行程变化,记录此时的输入信号值I²(mA)。

按公式(3)计算死区。

式中:

- △:死 区,%.

7.7 时 滞

在调节型执行机构的输入信号端施加输入量程的15%的阶跃信号,用示波器记录输入信号曲线和位置输出信号曲线,观察从输入信号起始值到输出信号开始变化的时间差是否超过6.1.5的规定。

7.8 额定行程时间误差

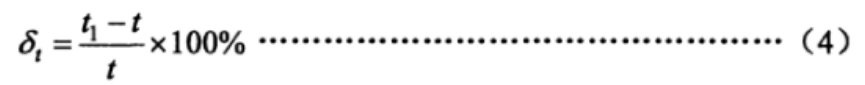

在执行机构上施加45%~55%的额定负载,加入足以使执行机构输出轴(杆)移动额定行程的阶跃信号,记录输出轴(杆)移动额定行程的时间。按公式(4)计算额定行程时间误差:

式中:

- δt:额定行程时间误差,%;

- t1:输 出轴(杆)移动额定行程的实测时间,单位为秒 (s);

- t:额定行程时间理论值,单位为秒 (s)。

7.9 起动特性

在执行机构输出轴(杆)上施加反方向额定负载,并改变电源电压至下极限值,然后施加输入信号观察执行机构能否正常起动。

7.10 行程控制机构重复性误差

带行程控制机构的执行机构,在其输出轴(杆)上施加25%~30%额定负载,使执行机构在正、反 行程交替动作5次,观察并记录行程控制机构开关动作时输出轴(杆)的行程值。以此5次记录值的平均值作为基值,计算每次记录值与基值的误差值,判断每次计算得到的误差是否超过6.1.8的规定。

7.11 绝缘电阻

在一般试验的大气条件下且执行机构处于空载时,断开被测产品的电源,使电源开关处于接通位置, 输入端子、电源端子分别短接,然后用直流电压为500V 的绝缘电阻表测量6.1.9规定的各端子间的绝缘电阻是否超过6.1.9的规定。

7.12 绝缘强度

在一般试验的大气条件下且执行机构处于空载时,断开被测产品的电源,使电源开关处于接通位置, 输入端子、电源端子分别短接,然后按6.1.10规定的电压与频率,将试验电压从零缓慢上升到规定值,并保持1min, 观察是否出现击穿和飞弧现象,然后将试验电压缓慢地下降到零,断开试验电源。

7.13 温升

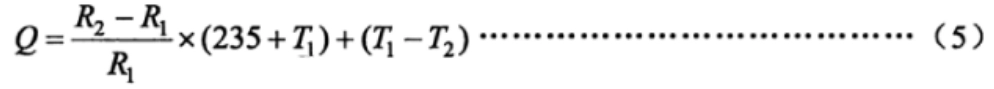

在试验前用电桥测量电动机及电源变压器绕组的冷态电阻,然后按7.14的方法连续运行12h 后立即测量电动机及电源变压器绕组的热态电阻。

按公式(5)分别计算电动机绕组及电源变压器绕组的温升。

式中:

- Q:温升,单位为摄氏度(℃)

- R₂:绕组热态电阻,单位为欧(Ω);

- R₁:绕组冷态电阻,单位为欧(9);

- T1:测量冷态电阻时的室温,单位为摄氏度(℃);

- T₂:测量热态电阻时的室温,单位为摄氏度(℃)。

或者将温度传感器贴于电动机冷态时的外表面1 min 后记录其温度值Tj, 然后按7.14的方法连续运行12h 后立即用同一传感器测量温度传感器的温度值T₂ , 则温升Q=T₂-Ti。

或者用红外测温仪测量电动机冷态时的外表面温度值Ti, 然后按7.14的方法连续运行12h 后立即用同一测温仪测量电动机热态时的外表面温度值T₂ , 则温升Q=T₂-Ti。

7.14 长期运行稳定性

使执行机构在额定行程内并施加30%的额定负载,以接通持续率为20%~80%,每小时接通次数按4.2.6的要求运行48h, 试验后确认执行机构是否符合6.1.12的要求。

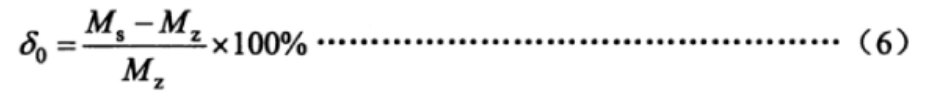

7.15 最大与最小控制转矩和推力重复性误差

试验程序如下:

a) 将执行机构安装在试验台上,将转矩保护值在开、关向分别设定为最大控制转矩或最大控制推力值,启动执行机构并逐渐加载,直至“过转矩”或“过推力”报警动作,测量输出转矩或推力值。开、关方向各测量三次,取其平均值作为输出转矩或推力的基值。

b) 将执行机构安装在试验台上,将转矩保护值在开、关向分别设定为最小控制转矩或最小控制推 力值,启动执行机构并逐渐加载,直至“过转矩”或“过推力”报警动作,测量输出转矩或推 力值。开、关方向各测量三次,取其平均值作为输出转矩或推力的基值。

c) 按公式(6)计算控制转矩或推力的重复误差。

式中:

- δ0:控制转矩或推力的重复误差,%

- Ms:实 测的输出转矩值,单位为牛米 (N ·m), 或推力值,单位为牛 (N):

- Mz:输出转矩基值,单位为牛米 (N ·m), 或推力基值,单位为牛(N)。

7.16 手动-电动切换机构

试验程序如下:

a) 空载切换检查。将执行机构从电动切换到手动状态,转动手轮使输出轴顺时针、逆时针方向转 动不少于一圈;再电动运行执行机构使输出轴正、反向转动不少于一圈。各重复两次,确认其 是否符合6.1.14的规定。

b) 加载切换检查。将执行机构安装在试验台上,分别调整开、关方向的保护转矩为最大控制转矩, 电动运行执行机构并逐渐加载,直至力矩开关动作,停止后在不卸载的条件下重复a) 的试验, 确认其是否符合6.1.14的规定。

7.17 智能型的基本功能

7.17.1 显示功能

通过人机界面查看工作参数、运行状态信息、故障报警等显示信息是否正常,显示内容是否完整、清晰。

7.17.2 参数设置功能

在不打开电气罩盖的情况下,通过人机界面进行行程、转矩等工作参数的设定、电流输入信号的标定和电流输出信号的调整等操作,确认其参数设置功能是否正常。

7.17.3 现场组态功能

在不打开电气罩盖的情况下,通过人机界面,将执行机构的4路开关触点输出分别设定为:开到位 闭合、开到位断开、关到位闭合、关到位断开。启动执行机构至开到位和关到位位置,检查4路开关触 点输出是否符合设定要求。对于电源掉电后状态不改变的开关触点还应断开电源后检查其输出是否符合要求。

将执行机构的转矩保护值分别设定为其额定转矩值的40%和100%,启动执行机构并逐渐加载直至 超出设定值,检查力矩开关是否立即翻转动作,如动作为正常,重复进行三次,如均能立即反转动作, 即为符合要求。

在空载条件下,将执行机构的就地控制方式分别设定为“点动”和“保持”,通过执行机构就地操作面板上的旋钮对执行机构进行开关控制,确认其工作是否正常。

将执行机构的远程控制方式分别设定(或外部连线)为“点动”和“保持”,按制造商的使用要求通过外部信号对执行机构进行开关控制,确认其工作是否正常。

7.17.4 故障自诊断和报警功能

在空载条件下,将执行机构通电,打开电气罩并将电动机温度引出线与执行机构的控制系统断开, 观察执行机构是否出现电动机过热报警。另外将执行机构放入温度试验箱中,将温度调整到制造厂家规定的电动机过热报警的温度点上,允差±5℃,持续2h 后,检查电动机的温度开关是否动作。对三相供电的执行机构,在通电的条件下,将其动力电源的任意一条线与执行机构断开,确认执行机构是否出现相应报警。

7.17.5 电源相序自适应功能

对于使用三相电源的智能型执行机构,任意改变一次动力电源的相序,确认执行机构在就地和远程的开关操控方向是否正确。

7.17.6 输出转矩(推力)连续测量功能

将执行机构安置在测试台上,在运行执行机构的过程中连续改变施加在其上的转矩(推力),观察执行机构的人机界面上显示的转矩(推力)值是否连续变化。

7.18 噪声

在室内门窗紧闭且室内环境噪声不超过45dB 的条件下,空载启动执行机构运行,开、关方向各重复二次。用声级计在距离执行机构表面1m 处测量执行机构的噪声,检查噪声是否达到6.1.16的要求。

7.19 无级(变频)调速

设定执行机构到达目标位置时采用降速控制,空载启动执行机构以额定转速运行至某一极限位置,用测速仪测量执行机构到位时转速变化。

将执行机构加上85%的额定负载后,启动执行机构以额定转速的十分之一速度运行,检查开、关方向的运行是否正常,运行过程中转速误差是否符合6.1.17的要求。

7.20 环境温度影响

在空载条件下,将执行机构放入温度试验箱中,试验温度和试验顺序如下:

——工作环境温度为-10℃~55℃的执行机构:

20℃(参比)、40℃、55℃、20℃、0℃、 -10℃、20℃;

——工作环境温度为-20℃~60℃的执行机构:

20℃(参比)、40℃、60℃、20℃、0℃、 -20℃、20℃;

——工作环境温度为-30℃~70℃的执行机构:

20℃(参比)、45℃、70℃、20℃、0℃、 -30℃、20℃。

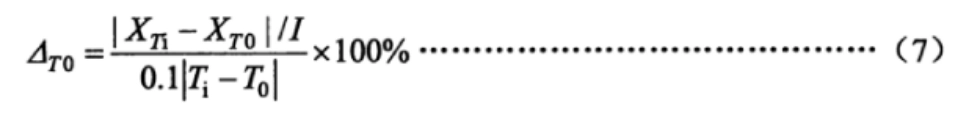

若有关各方协商同意,可仅在20℃(参比)、最高温度、最低温度、20℃四个温度上进行试验。每一温度点的允差为±2℃,在每一温度点上应保持2 h, 使产品内部达到热稳定后,在全行程的0%,100%两位置上,分别测量比例控制和位置信号输出的低端值和高端值。取每一温度点上三次测量的平均值,按公式(7)和公式(8)计算当每两相邻温度每变化10℃时,输出低端值和高端值的变化量,并确认其结果是否符合6.2.1的要求。

式中:

- △T0:温度每变化10℃时,位置输出信号的低、高端值变化量,%;

- XTi:相邻温度时实测的位置输出信号的低、高端值,单位为毫安 (mA);

- XT0:起 始温度时实测的位置输出信号的低、高端值,单位为毫安 (mA);

- Ti:相邻温度,单位为摄氏度(℃);

- T0:起始温度,单位为摄氏度(℃);

- △T1:温度每变化10℃时,输出轴(杆)的低、高端值变化量,%;

- LTi:相邻温度时实测的输出轴(杆)的低、高端行程值,单位为度(°)、毫米 (mm) 、转 (r);

- LT0:起始温度时实测的输出轴(杆)的低、高端行程值,单位为度(°)、毫米 (mm) 、转 (r)。

7.21 湿热影响

在空载条件下,将执行机构放入湿热试验箱,先将温度升至40℃±2℃,再将相对湿度调至91%~95%,并保持48 h。

湿热试验后执行机构立即从湿热箱中取出,按7.11的方法测量6.2.2规定的各端子间的绝缘电阻。

7.22 电源电压影响

在空载条件下,将执行机构的电源电压从公称值分别调至上、下极限值,在全行程的0%、100%两位置上,分别测量比例控制和位置信号输出的低端值和高端值。

取每一测量点上三次测量的平均值,按公式(9)和公式(10)计算下限值和量程的变化,并确认其结果是否符合6.2.3的要求。

式中:

- △V0:电源电压变化时,位置输出信号的低、高端值变化量,%;

- XV1:上、下极限电压时实测的位置输出信号的低、高端值,单位为毫安 (mA);

- XV0:公称电压时实测的位置输出信号的低、高端值,单位为毫安 (mA);

- △VL:电源电压变化时,输出轴(杆)的低、高端值变化量,%;

- LV1:上、下极限电压时实测的输出轴(杆)的低、高端行程值,单位为度(°)、毫米 (mm)、 转 (r);

- LV0:公称电压时实测的输出轴(杆)的低、高端行程值,单位为度(°)、毫米 (mm) 、转 (r)。

7.23 机械振动影响

在空载条件下,将执行机构安装在振动试验台上,分别将执行机构运行至全行程的0%和100%,以 10Hz~150Hz 的频率分别在三个相互垂直方向上进行扫频振动,寻找共振点,然后在共振频率上分别进行30min 的振动试验,若无共振点则在150Hz 频率进行30 min 的振动试验。

试验时测量执行机构的输出低端值和高端值,按公式(11)和公式(12)计算低端值和高端值的变 化,并确认其结果是否符合6.2.4的要求。

式中:

- △J0:机械振动时,位置输出信号的低、高端值变化量,%;

- XJ1:振动试验中实测的位置输出信号的低、高端值,单位为毫安 (mA):

- XJ0:振动试验前实测的位置输出信号的低、高端值,单位为毫安 (mA);

- △JL:机械振动时,输出轴(杆)的低、高端值变化量,%;

- LJ1:振动试验中实测的输出轴(杆)的低、高端行程值,单位为度(°)、毫米 (mm) 、 转 (r);

- LJ0:振动试验前实测的输出轴(杆)的低、高端行程值,单位为度(°)、毫米 (mm) 、 转 (r)。

7.24 运输环境影响

按本标准中6.2.5规定的试验参数和GB/T 25480 中的方法进行温度、冲击和自由跌落试验。试验后允许调整零位,然后分别进行性能试验和外观检查。

注:当环境温度影响试验已进行了55℃(或高于55℃)的试验时,可免除高温试验。

7.25 射频电磁场辐射抗扰度

在空载条件下,将执行机构运行到全行程的50%位置上,按GB/T17626.3 的要求,用频率在 80 MHz~1000 MHz范围内、强度为3V/m 的辐射电磁场,离执行机构3 m 的距离,对执行机构 进行辐射,此时观察并记录位置反馈输出信号或输出轴(杆)行程值的变化量,确认其数值是否符合本标准中6.2.6的要求。

7.26 电快速瞬变脉冲群抗扰度

在空载条件下,将执行机构运行到全行程的50%位置上,然后按GB/T 17626.4 的要求,在电源端 施加正负1000V, 信号输入端施加正负500V 试验电压,此时观察并记录位置反馈输出信号或输出轴(杆)行程值的变化量,确认其数值是否符合本标准中6.2.7的要求。

7.27 浪涌(冲击)抗扰度

在空载条件下,将执行机构运行到全行程的50%位置上,按GB/T 17626.5 的要求,在执行机构的 电源线对地之间施加正负1kV 电压,此时观察并记录位置反馈输出信号或输出轴(杆)行程值的变化量,确认其数值是否符合本标准中6.2.8的要求。

7.28 静电放电抗扰度

在空载条件下,将执行机构运行到全行程的50%位置上,按GB/T 17626.2 的要求,执行机构的外 壳可靠接地,对执行机构施加正负4kV 接触放电,再施加正负8kV 空气放电,此时观察并记录位置反馈输出信号或输出轴(杆)行程值的变化量,确认其数值是否符合本标准中6.2.9的要求。

7.29 工频磁场抗扰度

在空载条件下,把执行机构放在外磁场试验架上,将执行机构运行到全行程的50%位置上,磁场 强度为400 A/m, 试验方向为X/Y/Z, 按 GB/T17626.8 的要求进行试验。此时观察并记录位置反馈输出信号或输出轴(杆)行程值的变化量,确认其数值是否符合本标准中6.2.10的要求。

7.30 外观

用目测和手感等方法检查外表面是否平整、光滑,有无裂纹、毛刺及磕碰等影响外观质量的缺陷, 表面涂层是否附着牢固、平整、光滑、色泽均匀,无油污、压痕和其他机械损伤。具有显示功能的执行机构的显示画面目测清晰,无缺失字符。

7.31 外壳防护等级

按GB 4208—2008规定的方法进行IP67或 IP65外壳防护试验。

7.32 防爆性能

按GB 3836.1和 GB3836.2 的规定送国家认定的检验单位进行试验。

8 检验规则

8.1 出厂检验

每台执行机构应经制造商的质量检验部门检验合格,由检验部门出具产品合格证后方能出厂。出厂检验项目按表3的规定。

8.2 型式检验

有下列情况之一时应进行型式检验:

——新试制产品的定型鉴定;

——正常生产的产品,结构、材料、工艺有较大改变,可能影响产品性能;

—— 国家有关部门提出进行型式检验的要求;

产品停产一年以上;

——产品连续生产三年以上。

型式检验项目按本标准中表3的规定。

型式检验时,抽样方法应符合GB/T 18271.1—2000中6.7的规定。

| 表3 检验项目 | |||||||

|---|---|---|---|---|---|---|---|

| 序号 | 项 目 | 出厂检验 | 型式检验 | ||||

| 调节型 | 开关型 | 调节型 | 开关型 | 技术要求 | 试验方法 | ||

| 1 | 基本误差 | △ | △ | △ | 6.1.1 | 7.3 | |

| 2 | 位置输出信号基本偏差 | △ | △ | △ | △ | 6.1.2 | 7.4 |

| 3 | 回差 | △ | △ | △ | △ | 6.1.3 | 7.5 |

| 4 | 死区 | △ | — | △ | — | 6.1.4 | 7.6 |

| 5 | 时滞 | — | — | △ | — | 6.1.5 | 7.7 |

| 6 | 额定行程时间误差 | △ | △ | △ | △ | 6.1.6 | 7.8 |

| 7 | 起动特性 | — | — | △ | △ | 6.1.7 | 7.9 |

| 8 | 行程控制机构重复性误差 | — | — | △ | △ | 6.1.8 | 7.1 |

| 9 | 绝缘电阻 | △ | △ | △ | △ | 6.1.9 | 7.11 |

| 10 | 绝缘强度 | △ | △ | △ | △ | 6.1.10 | 7.12 |

| 11 | 温升 | — | △ | △ | 6.1.11 | 7.13 | |

| 12 | 长期运行稳定性 | — | — | △ | △ | 6.1.12 | 7.14 |

| 13 | 最大与最小控制转矩和推力重复性误差 | △ | △ | △ | △ | 6.1.13 | 7.15 |

| 14 | 手动-电动切换机构 | △ | △ | △ | △ | 6.1.14 | 7.16 |

| 15 | 智能型的基本功能 | * | * | * | * | 6.1.15 | 7.17 |

| 16 | 噪声 | — | △ | △ | 6.1.16 | 7.18 | |

| 17 | 无级(变频)调速 | △ | △ | △ | △ | 6.1.17 | 7.19 |

| 18 | 环境温度影响 | — | △ | △ | 6.2.1 | 7.2 | |

| 19 | 湿热影响 | △ | △ | 6.2.2 | 7.21 | ||

| 20 | 电源电压影响 | △ | △ | 6.2.3 | 7.22 | ||

| 21 | 机械振动影响 | △ | △ | 6.2.4 | 7.23 | ||

| 22 | 运输环境影响 | △ | △ | 6.2.5 | 7.24 | ||

| 23 | 射频电磁场辐射抗扰度 | * | * | 6.2.6 | 7.25 | ||

| 24 | 电快速瞬变脉冲群抗扰度 | * | * | 6.2.7 | 7.26 | ||

| 25 | 浪涌(冲击)抗扰度 | * | * | 6.2.8 | 7.27 | ||

| 26 | 静电放电抗扰度 | — | — | * | * | 6.2.9 | 7.28 |

| 27 | 工频磁场抗扰度 | — | * | * | 6.2.10 | 7.29 | |

| 28 | 外观 | △ | △ | △ | △ | 6.3 | 7.3 |

| 29 | 外壳防护等级 | — | — | △ | △ | 6.4 | 7.31 |

| 30 | 防爆性能 | — | △ | △ | 6.5 | 7.32 | |

| 注:“△”表示应检项目,“一 ”表示不检项目,“*”表示仅适用于智能型执行机构。 | |||||||

9 标志、包装和贮存

9.1 标志

9.1.1 在执行机构的明显处应装有铭牌,铭牌上应注明:

——制造商名称和商标;

——产品名称和型号;

——产品主要技术参数;

——使用环境温度;

——防护等级;

——使用电源条件(电压、电流和频率);

——制造年月;

——制造编号。

9.1.2 防爆型执行机构的铭牌上除标明9.1.1规定的内容外,还应标明:

——在铭牌右上方标有国家规定的防爆标志;

——防爆等级;

——防爆合格证编号。

9.2 包装

9.2.1 包装

装箱运输的产品应按GB/T13384 的要求进行包装。包装箱内应附有产品合格证、相关的技术文件和装箱单。

9.2.2 装箱单

装箱单上应包括下列内容,并加盖出厂检验人员印章:

——制造商名称及地址;

——产品名称及型号;

——所附文件的名称和数量;

——产品合格证;

——装箱数量;

——装箱日期。

9.2.3 包装标志

包装箱外表面应有不易擦掉的标志,其内容为:

——制造商名称;

——产品名称、型号;

“向上”“轻放”等文字或符号;

——毛重和外形尺寸(长×宽×高)。

9.3 贮存

产品应存放在温度为-10℃~45℃、相对湿度不大于85%的通风的室内或制造厂家规定的贮存环境内,周围空气中应不含有对产品起腐蚀作用的有害物质。

鄂公网安备 42018502006527号

鄂公网安备 42018502006527号